- 295.76 KB

- 2022-04-29 13:59:45 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

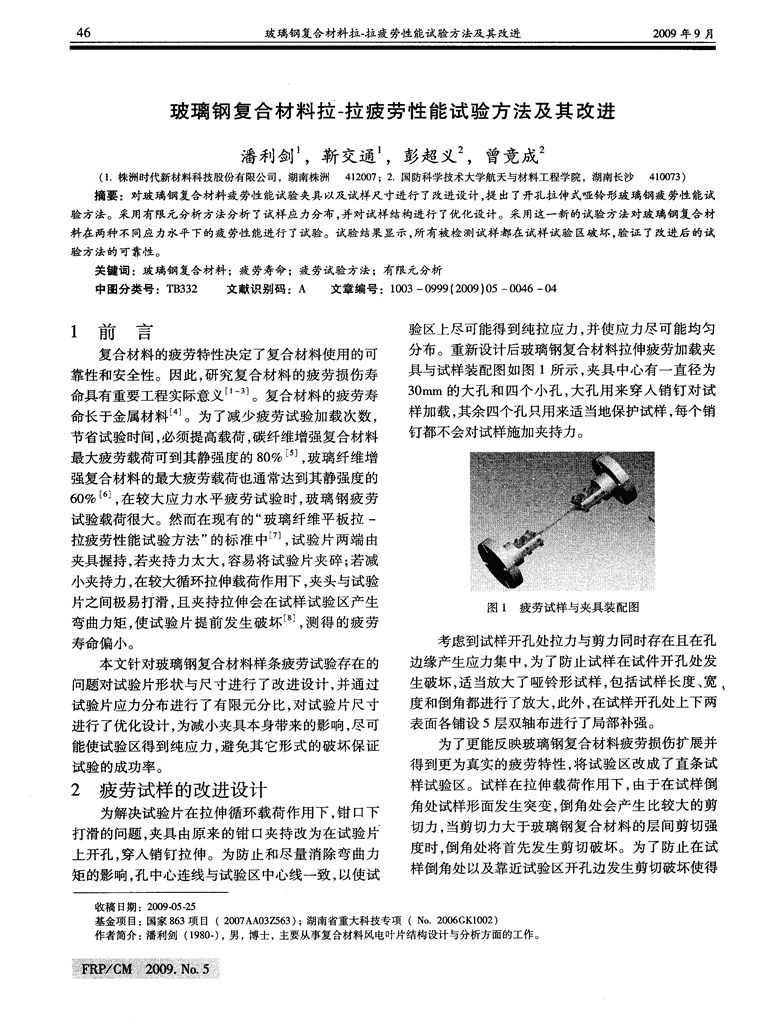

'玻璃钢复合材料拉.拉疲劳性能试验方法及其改进2009年9月玻璃钢复合材料拉.拉疲劳性能试验方法及其改进潘利剑,靳交通,彭超义,曾竞成(1.株洲时代新材料科技股份有限公司,湖南株洲412007;2.国防科学技术大学航天与材料工程学院,湖南长沙410073)摘要:对玻璃钢复合材料疲劳性能试验夹具以及试样尺寸进行了改进设计,提出了开孔拉伸式哑铃形玻璃钢疲劳性能试验方法。采用有限元分析方法分析了试样应力分布,并对试样结构进行了优化设计。采用这一新的试验方法对玻璃钢复合材料在两种不同应力水平下的疲劳性能进行了试验。试验结果显示,所有被检测试样都在试样试验区破坏,验证了改进后的试验方法的可靠性。关键词:玻璃钢复合材料;疲劳寿命;疲劳试验方法;有限元分析中图分类号:TB332文献识别码:A文章编号:1003—0999(2009)05—0046—04●l—刖】一—舌—~验区上尽可能得到纯拉应力,并使应力尽可能均匀复合材料的疲劳特性决定了复合材料使用的可分布。重新设计后玻璃钢复合材料拉伸疲劳加载夹具与试样装配图如图1所示,夹具中心有一直径为靠性和安全性。因此,研究复合材料的疲劳损伤寿30mm的大孔和四个/j,~L,大孔用来穿人销钉对试命具有重要工程实际意义¨J。复合材料的疲劳寿命长于金属材料]。为了减少疲劳试验加载次数,样加载,其余四个孔只用来适当地保护试样,每个销钉都不会对试样施加夹持力。节省试验时间,必须提高载荷,碳纤维增强复合材料最大疲劳载荷可到其静强度的80%Es],玻璃纤维增强复合材料的最大疲劳载荷也通常达到其静强度的60%j,在较大应力水平疲劳试验时,玻璃钢疲劳试验载荷很大。然而在现有的“玻璃纤维平板拉一拉疲劳性能试验方法”的标准中,试验片两端由夹具握持,若夹持力太大,容易将试验片夹碎;若减小夹持力,在较大循环拉伸载荷作用下,夹头与试验片之间极易打滑,且夹持拉伸会在试样试验区产生图1疲劳试样与夹具装配图弯曲力矩,使试验片提前发生破坏j,测得的疲劳寿命偏小。考虑到试样开孔处拉力与剪力同时存在且在孔本文针对玻璃钢复合材料样条疲劳试验存在的边缘产生应力集中,为了防止试样在试件开孔处发问题对试验片形状与尺寸进行了改进设计,并通过生破坏,适当放大了哑铃形试样,包括试样长度、宽试验片应力分布进行了有限元分比,对试验片尺寸度和倒角都进行了放大,此外,在试样开孔处上下两进行了优化设计,为减小夹具本身带来的影响,尽可表面各铺设5层双轴布进行了局部补强。能使试验区得到纯应力,避免其它形式的破坏保证为了更能反映玻璃钢复合材料疲劳损伤扩展并试验的成功率。得到更为真实的疲劳特性,将试验区改成了直条试样试验区。试样在拉伸载荷作用下,由于在试样倒2疲劳试样的改进设计角处试样形面发生突变,倒角处会产生比较大的剪为解决试验片在拉伸循环载荷作用下,钳口下切力,当剪切力大于玻璃钢复合材料的层间剪切强打滑的问题,夹具由原来的钳口夹持改为在试验片度时,倒角处将首先发生剪切破坏。为了防止在试上开孔,穿人销钉拉伸。为防止和尽量消除弯曲力样倒角处以及靠近试验区开孔边发生剪切破坏使得矩的影响,孔中心连线与试验区中心线一致,以使试收稿日期:2009-05-25基金项目:国家863项目(2007AA03Z563);湖南省重大科技专项(No.2006GK1002)作者简介:潘利剑(1980.),男,博士,主要从事复合材料风电叶片结构设计与分析方面的工作。%《∞lFRP/CMm:}al鹕·No.5一

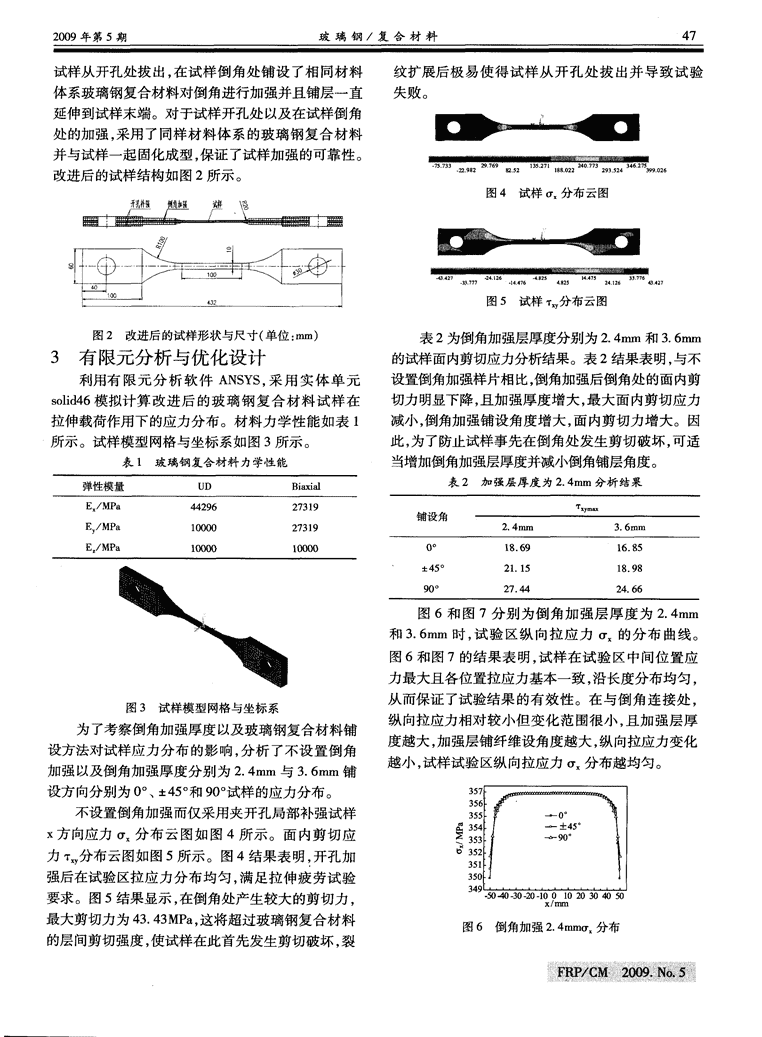

2009年第5期玻璃钢/复合材料47试样从开孔处拔出,在试样倒角处铺设了相同材料纹扩展后极易使得试样从开孔处拔出并导致试验体系玻璃钢复合材料对倒角进行加强并且铺层一直失败。延伸到试样末端。对于试样开孔处以及在试样倒角处的加强,采用了同样材料体系的玻璃钢复合材料并与试样一起固化成型,保证了试样加强的可靠性。改进后的试样结构如图2所示。图4试样盯分布云图4272614476。^$¨”,,7m777.482524126∞427图5试样T分布云图图2改进后的试样形状与尺寸(单位:mm)表2为倒角加强层厚度分别为2.4mm和3.6mm3有限元分析与优化设计的试样面内剪切应力分析结果。表2结果表明,与不利用有限元分析软件ANSYS,采用实体单元设置倒角加强样片相比,倒角加强后倒角处的面内剪solid46模拟计算改进后的玻璃钢复合材料试样在切力明显下降,且加强厚度增大,最大面内剪切应力拉伸载荷作用下的应力分布。材料力学性能如表1减小,倒角加强铺设角度增大,面内剪切力增大。因所示。试样模型网格与坐标系如图3所示。此,为了防止试样事先在倒角处发生剪切破坏,可适表1玻璃钢复合材料力学性能当增加倒角加强层厚度并减小倒角铺层角度。表2加强层厚度为2.4mm分析结果图6和图7分别为倒角加强层厚度为2.4mm和3.6mm时,试验区纵向拉应力盯的分布曲线。图6和图7的结果表明,试样在试验区中间位置应力最大且各位置拉应力基本一致,沿长度分布均匀,从而保证了试验结果的有效性。在与倒角连接处,图3试样模型网格与坐标系纵向拉应力相对较小但变化范围很小,且加强层厚为了考察倒角加强厚度以及玻璃钢复合材料铺度越大,加强层铺纤维设角度越大,纵向拉应力变化设方法对试样应力分布的影响,分析了不设置倒角越小,试样试验区纵向拉应力分布越均匀。加强以及倒角加强厚度分别为2.4mm与3.6mm铺设方向分别为0。、±45。和90。试样的应力分布。不设置倒角加强而仅采用夹开孔局部补强试样X方向应力盯分布云图如图4所示。面内剪切应复b力下分布云图如图5所示。图4结果表明,开孔加强后在试验区拉应力分布均匀,满足拉伸疲劳试验要求。图5结果显示,在倒角处产生较大的剪切力,-50.40-30-20.100102O304050x/mm最大剪切力为43.43MPa,这将超过玻璃钢复合材料图6倒角加强2.4mmcr分布的层间剪切强度,使试样在此首先发生剪切破坏,裂F】睁.

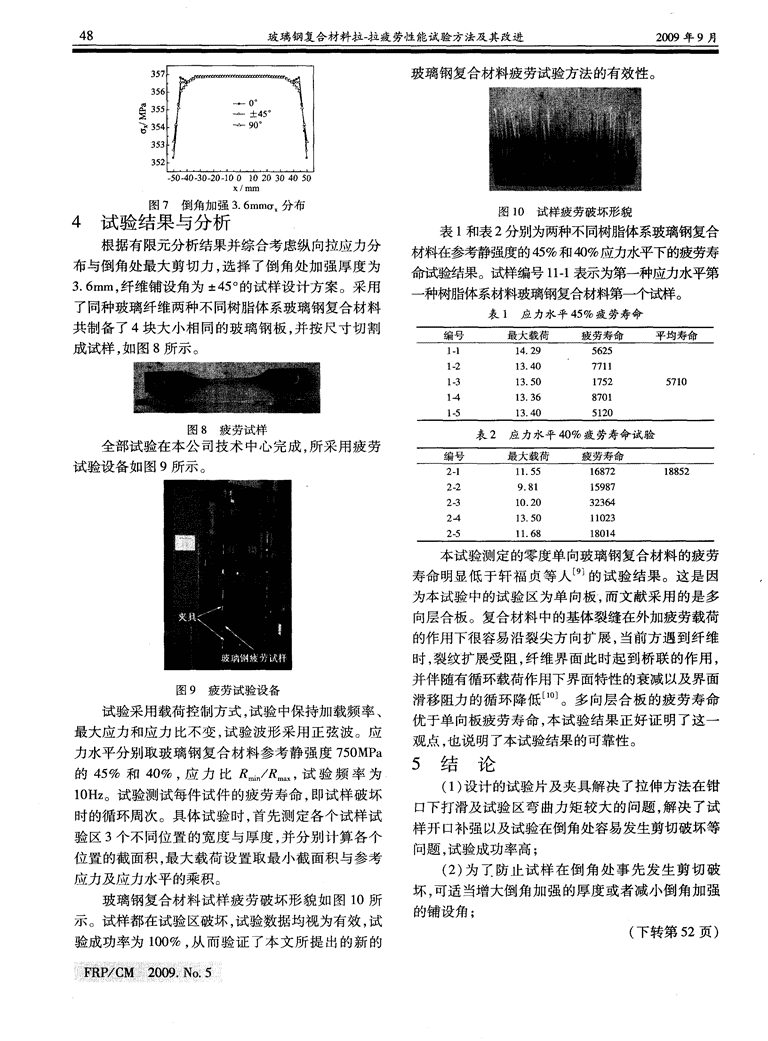

48玻璃钢复合材料拉一拉疲劳性能试验方法及其改进2009年9月玻璃钢复合材料疲劳试验方法的有效性。一50-4U-30U—lUU儿JZUjU4050x/illnl图7倒角加强3.6miner分布图1O试样疲劳破坏形貌4试验结果与分析表1和表2分别为两种不同树脂体系玻璃钢复合根据有限元分析结果并综合考虑纵向拉应力分材料在参考静强度的45%和40%应力水平下的疲劳寿布与倒角处最大剪切力,选择了倒角处加强厚度为命试验结果。试样编号11.1表示为第一种应力水平第3.6ram,纤维铺设角为±45。的试样设计方案。采用一种树脂体系材料玻璃钢复合材料第一个试样。了同种玻璃纤维两种不同树脂体系玻璃钢复合材料表1应力水平45%疲劳寿命共制备了4块大小相同的玻璃钢板,并按尺寸切割成试样,如图8所示。图8疲劳试样全部试验在本公司技术中心完成,所采用疲劳试验设备如图9所示。本试验测定的零度单向玻璃钢复合材料的疲劳寿命明显低于轩福贞等人的试验结果。这是因为本试验中的试验区为单向板,而文献采用的是多向层合板。复合材料中的基体裂缝在外加疲劳载荷的作用下很容易沿裂尖方向扩展,当前方遇到纤维时,裂纹扩展受阻,纤维界面此时起到桥联的作用,并伴随有循环载荷作用下界面特性的衰减以及界面图9疲劳试验设备滑移阻力的循环降低。多向层合板的疲劳寿命试验采用载荷控制方式,试验中保持加载频率、优于单向板疲劳寿命,本试验结果正好证明了这一最大应力和应力比不变,试验波形采用正弦波。应观点,也说明了本试验结果的可靠性。力水平分别取玻璃钢复合材料参考静强度750MPa5结论的45%和40%,应力比R/R,试验频率为(1)设计的试验片及夹具解决了拉伸方法在钳10Hz。试验测试每件试件的疲劳寿命,即试样破坏口下打滑及试验区弯曲力矩较大的问题,解决了试时的循环周次。具体试验时,首先测定各个试样试样开口补强以及试验在倒角处容易发生剪切破坏等验区3个不同位置的宽度与厚度,并分别计算各个问题,试验成功率高;位置的截面积,最大载荷设置取最小截面积与参考(2)为了防止试样在倒角处事先发生剪切破应力及应力水平的乘积。坏,可适当增大倒角加强的厚度或者减小倒角加强玻璃钢复合材料试样疲劳破坏形貌如图10所的铺设角;示。试样都在试验区破坏,试验数据均视为有效,试(下转第52页)验成功率为100%,从而验证了本文所提出的新的FRf,/C0M誊200l9誊N5

52铝蒙皮整体中空夹层复合材料低速冲击的实验研究2009年9月【l1]王春敏,董娟.纺织结构复合材料的冲击损伤容限[J].纤维[12]魏俊,赵建华,梁越明等.复合材料板受低速冲击时能量复合材料,2000,17(2):13—15.吸收的实验研究[J].实验力学,1998,13(2):207211.L0W-VEL0ClTYIMPACrlRESPoSEo’H0LL0WITEGRATEDSANDWICHCoMPoSITESWITHALUMINUMSKINZHOUHong—tao,QIANKun,CAOHai-jian,LIHong—shun(JiangnanUniversity,Wuxi214122,China)Abstract:Thispaperpresentsexperimentalinvestigationsonlow—velocityimpactresponseofhollowintegratedsandwichcompositeswithaluminumskinbyusingdrop—weightmethod.Thedropweightduringimpactingisob—tainedandrecordedbyaccelerationtransducerandthecorrespondingsignalprocessingsystem.Basedontheaccel—erationrecord,theimpactforceandimpactdisplacement,energyabsorptionversustimecanbecalculated.Theeffectsofaluminumskinontheimpactcharacteristicssuchaspeakforce,contactduration,maximumdeflectionandabsorbedenergyarealsoexamined.Resultsofthestudyindicatethattheprovisionofadditionalaluminumskinen—hancesthedamageresistance,suchascontactstiffness,thepeakloadandinitialdamageofenergy.Keywords:aluminumskin;low—velocityimpact;impactresponse;hollowintegratedsandwichcomposites(上接第48页)2001,2-3.(3)增大倒角加强厚度或者倒角加强铺设角[5]ISO13003:2003(E),Fiber—reinforcedplasticsDeterminationoffa-度,试验区纵向拉应力分布越均匀;tiguepropertiesundercyclicloadingconditions[S].(4)相同材料体系玻璃钢倒角加强厚度为[6]顾恰.FRP疲劳累积损伤理论研究进展[J].力学进展,2001,3.6mm,铺设角度为-4-45。的试样可获得接近材料真31(2):193-201.实疲劳寿命的数据。[7]纤维增强塑料层合板拉一拉疲劳性能试验方法[s].GB/T参考文献16779—1997.[1]邓京兰,王继辉,郭月琴.复合材料层板疲劳损伤寿命的预测[8]王瑞,陈海霞,郭兴峰,王广峰.层合板复合材料的层间剪切强度评价方法及其改进研究[J].玻璃钢/复合材料,2004,[J].武汉工业大学学报,1997,19(3):142-145.[2]齐红宇,温卫东.先进纤维增强复告材料疲劳寿命的预[J].玻(3):8-11.璃钢/复合材料,2000,(5):6-9.[9]轩福贞,孙树勋,汤红卫,程德明.两级载荷下复合材料层板[3]沈军,谢怀勤.航空用复合材料的研究与应用进展[J].玻璃疲劳与寿命预测[J].应用力学学报,1998,15(1):90-94.钢/复合材料,2006,(5):48-54.[1O]陈艳华.拉一拉循环载荷作用下纤维增强复合材料界面疲劳特f4]施晓霞.单向复合材料弯曲疲劳[D].东华大学硕士学位论文,性的研究[D].jE京交通大学博士学位论文,2003:1-2.TESTMETHoDANDIMPROVEMENTONFATIGUEOFGLASSFIBERREINFORCEDPLASTICSPANLi—Jian,JINJiao-Tong,PENGChao-Yi,ZENGJing—Cheng(1.ZhuzhouTimesNewMaterialsTechnologyCo.,Ltd.,Zhuzhou412007,China;2.CollegeofAerospaceandMaterialEngineering,NationalUniversityofDefenseTechnology,Changsha410073,China)Abstract:Theimprovementonthetestingclampandthesizeofthespecimenwasconductedforfatigueofglassfiberreinforcedplastic.Anewfatiguetestingandappraisingmethodonglassfiberreinforcedplasticswasintroducedbyusingthedumbbell—shapedspecimenswithtensiletestingholes.ThedistributionofstressinspecimenwasanalyzedbyFEA,properspecimenstructureswereobtained.ThefatiguetestswerecarriedoutforGFRPundertwodifferentstresslevels.Theresultsshowthatallthespecimensarefailureinthetestarea,themethodputforwardisverified.Keywords:glassfiberreinforcedplastics;fatiguelife;fatiguemethod;finiteelementanalysisNo.5'

您可能关注的文档

- 玻璃钢复合材料

- 玻璃钢复合材料公司

- 玻璃钢复合材料回收(共5篇)

- 玻璃钢复合材料,行业

- 玻璃钢复合材料在可再生能源-风能中的应用

- 玻璃钢复合材料的埋地管结构设计的研究

- 玻璃钢复合材料发展概述

- 自锁式玻璃钢复合材料电缆槽研制

- 玻璃钢复合材料天线罩

- 本科毕业论文外文翻译--玻璃钢复合材料的加工-微机械建模的切削力分析

- 风电叶片玻璃钢复合材料声发射衰减与源定位

- 河北省玻璃钢复合材料生产力促进中心宣传材料

- 第十八届全国玻璃钢复合材料学会年会主题报告之一

- 玻璃钢复合材料在汽车工业中的应用现状及发展方向

- 玻璃钢复合材料的性能对比

- 聚氨酯_玻璃钢复合材料性能研究_罗庆君

- 浅谈玻璃钢复合材料

- 玻璃钢复合材料船舶材料、设计与制造技术的